Vergeleken met traditioneel mangaanstaal of gereedschapsstaal hebben hamers van wolfraamcarbide aanzienlijke voordelen op het gebied van slijtvastheid en levensduur. Hoewel mangaanstaal of gereedschapsstaal ook een zekere slijtvastheid heeft, heeft het hamermolenblad van wolfraamcarbide een hogere hardheid en een sterkere slijtvastheid, vooral bij het werken met harde materialen.

De hamer-mesbreker van wolfraamcarbide wordt veel gebruikt voor het grof en middelmatig breken van diverse materialen met een druksterkte van minder dan 320 megapascal. De breker heeft een grote breekverhouding, eenvoudige bediening, is geschikt voor diverse soorten materialen en heeft een sterk breekvermogen. De breker neemt een belangrijke plaats in op het gebied van breekapparatuur. De hamer-mesbreker is geschikt voor het breken van diverse brosse materialen en mineralen en wordt veel gebruikt in diverse industrieën zoals elektronica, geneeskunde, keramiek, polykristallijn silicium, lucht- en ruimtevaart, optisch glas, batterijen, driebasis fluorescerende poederbatterijen, nieuwe energie, metallurgie, kolen, erts, chemische industrie, bouwmaterialen, geologie, enz. Bovendien kan de breker de kloof tussen gebruikersbehoeften aanpassen en de deeltjesgrootte van de uitlaat aanpassen om te voldoen aan de verschillende behoeften van verschillende brekergebruikers. Hamer-mesbrekers vertrouwen voornamelijk op impact om materialen te breken. Het breekproces verloopt ongeveer als volgt: het materiaal komt de breker binnen en wordt gebroken door de impact van de snel roterende hamerkop. Het vermalen materiaal ontleent zijn kinetische energie aan de hamerkop en stroomt met hoge snelheid richting de zeefplaat en de zeefbalk in het frame. Tegelijkertijd botsen de materialen tegen elkaar en worden ze meerdere keren vermalen. Materialen die kleiner zijn dan de opening tussen de zeefbalken worden uit de opening geworpen, en sommige grotere materialen worden opnieuw vermalen door de impact, het schuren en het samendrukken van de hamerkop op de zeefbalk. Het materiaal wordt door de hamerkop uit de opening geperst, waardoor het de gewenste deeltjesgrootte krijgt.

Producteigenschappen:

1. Extreem lage slijtage (PPM) kan verontreiniging van het materiaal voorkomen.

2. Lange levensduur en lage totale bedrijfskosten.

3. De hamerkop is gemaakt van wolfraamcarbide, een materiaal dat slijtvast, corrosiebestendig, slagvast en hittebestendig is.

4. Tijdens het werken is er weinig stof, is er weinig lawaai en verloopt de werking soepel.

Wolfraamcarbide hamers zijn geschikt voor het breken van diverse materialen, waaronder harde materialen zoals maïs, sojameel, sorghum, enz. Wolfraamcarbide hamerstukken hebben een hoge hardheid en slijtvastheid, wat slijtage effectief vermindert en de levensduur tijdens het breekproces verlengt. Daarnaast zijn wolfraamcarbide hamerstukken ook zuur- en alkalibestendig, bestand tegen lage temperaturen, brandwerend en andere eigenschappen, waardoor ze geschikt zijn voor diverse zware werkomgevingen.

Kenmerken en toepassingsscenario's van de hamerklopper van wolfraamcarbide

Hoge hardheid: hamers van wolfraamcarbide hebben een extreem hoge hardheid en kunnen bijna alle andere materialen snijden en breken.

Slijtvastheid: Dankzij de hoge hardheid slijten hamermolenkloppers van wolfraamcarbide nauwelijks tijdens het breekproces en zijn ze geschikt voor langdurig gebruik.

Hoge temperatuurbestendigheid: De hamerklopper van wolfraamcarbide heeft een uitstekende hoge temperatuurbestendigheid en kan zijn prestaties behouden bij hoge snelheidsbewerkingen.

Brede toepasbaarheid: Geschikt voor diverse zware werkomgevingen, zoals zuurbestendigheid, alkalibestendigheid, lage temperatuurbestendigheid, brandwerendheid, etc.

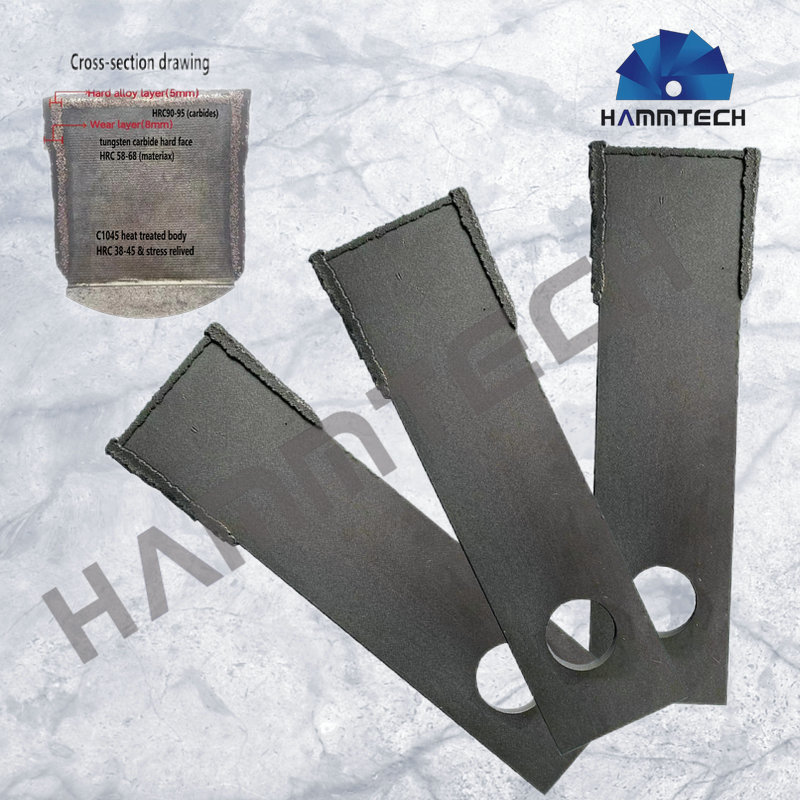

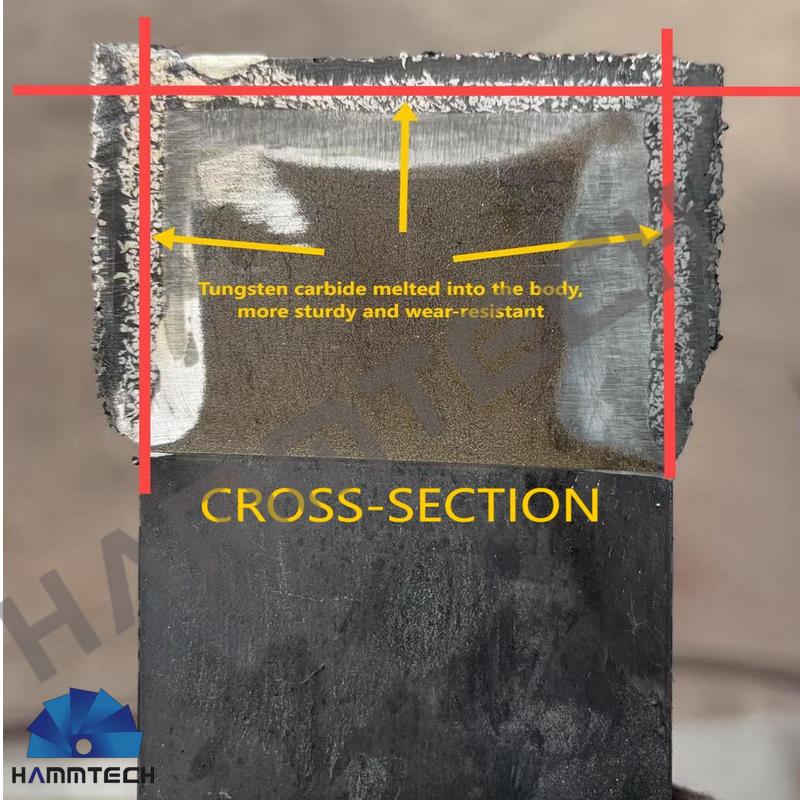

Het unieke karakter van onze hamerbladen van wolfraamcarbide;

We maken gebruik van de technologie voor het lassen met harde legeringsdeeltjes. Deze technologie vormt een smeltbad met hoge temperatuur op het oppervlak van het werkstuk en transporteert de harde legeringsdeeltjes gelijkmatig naar het smeltbad. Na afkoeling vormen de harde legeringsdeeltjes een harde legeringslaag. Door het smelten en stollen van het metaallichaam ontstaat een slijtvaste laag en zijn er geen problemen zoals ongelijke lasscheuren of afbladdering.

Plaatsingstijd: 20-12-2024