Cirkeltandenroller Shell

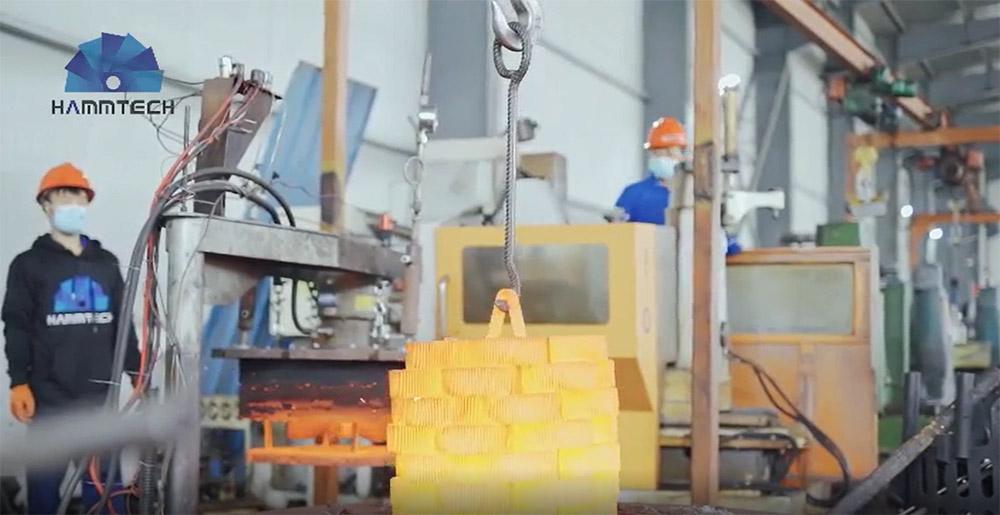

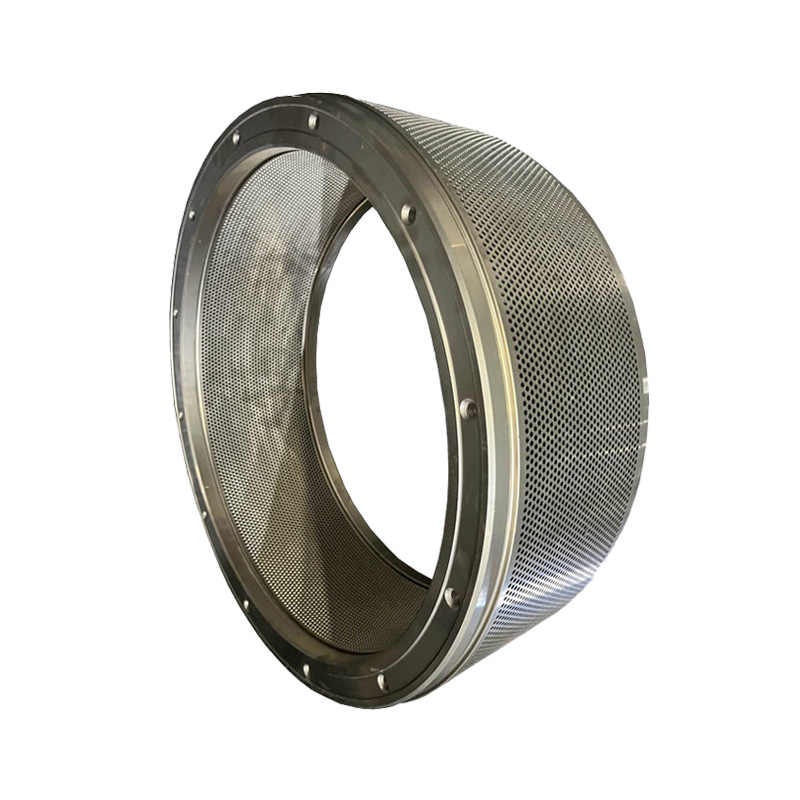

In de pelletproductie-industrie worden pelletiseermachines met ringmatrijs of vlakke matrijs vaak gebruikt om poedervormige materialen in pellets te persen. Zowel vlakke als ringmatrijs maken gebruik van de relatieve beweging van de drukrol en de matrijs om het materiaal in een effectieve werkpositie te brengen en in vorm te persen. Deze drukrol, ook wel bekend als de drukrolmantel, is net als de ringmatrijs het belangrijkste onderdeel van de pelletmolen en is tevens een van de slijtdelen.

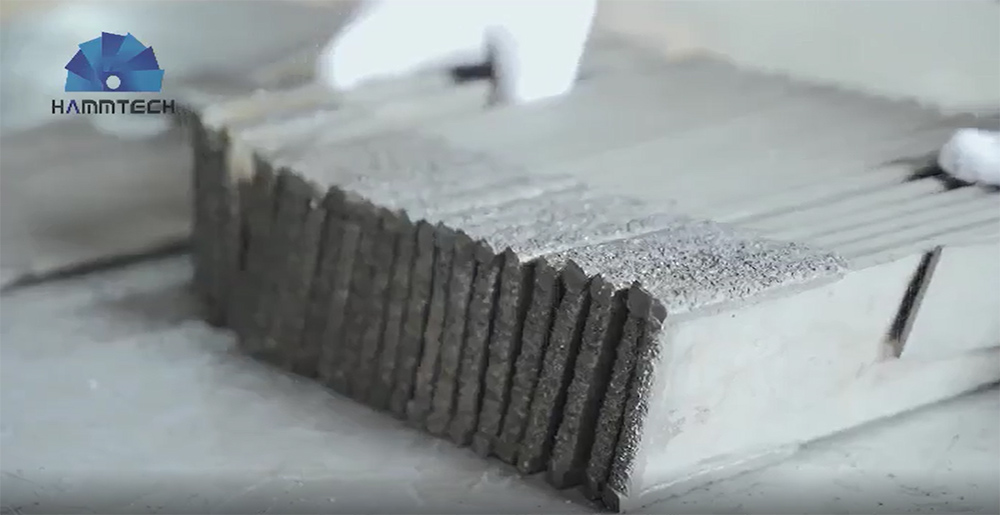

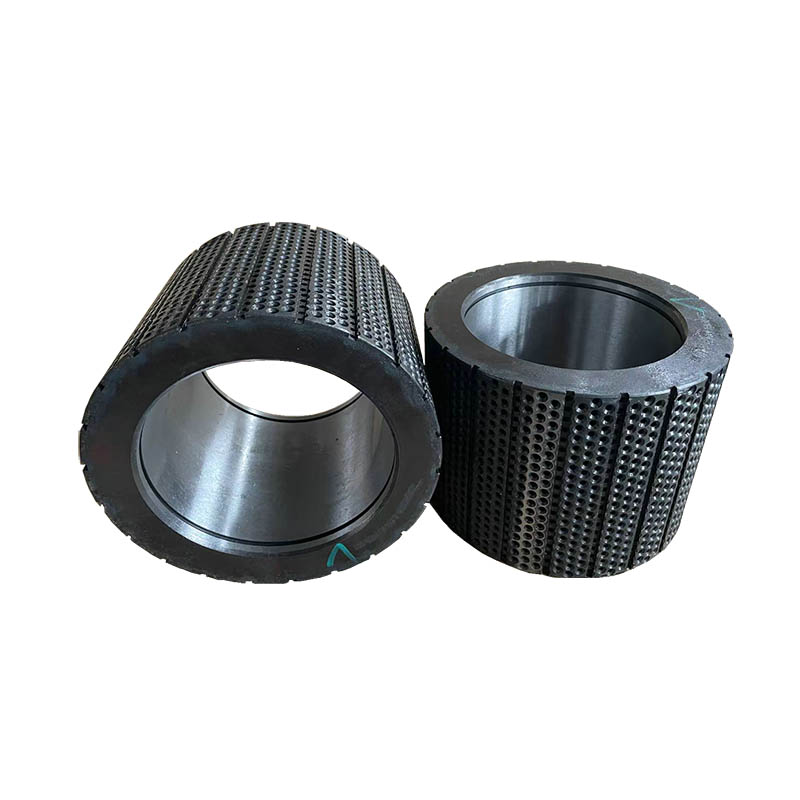

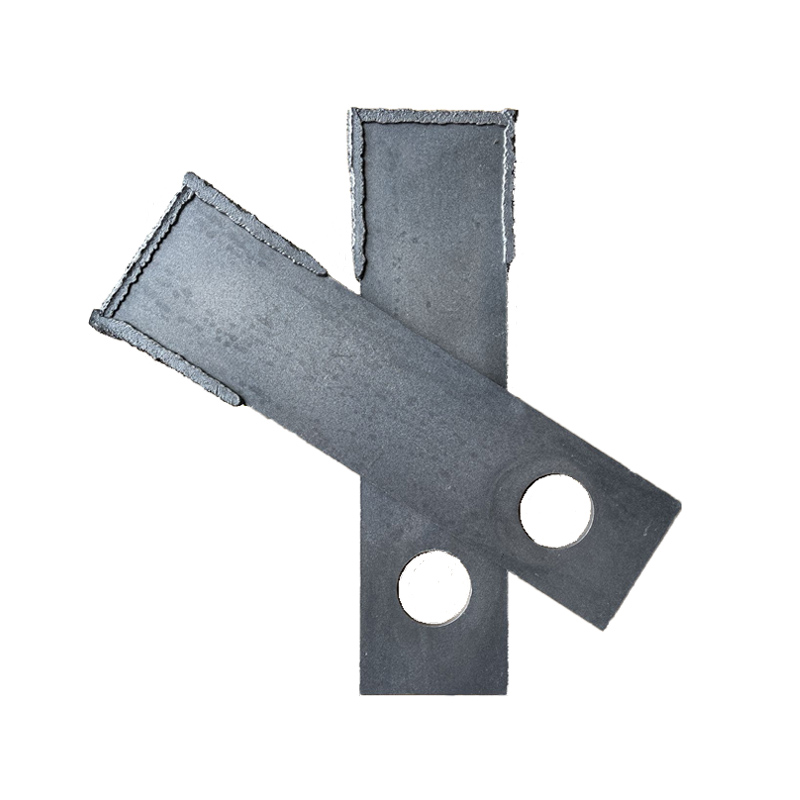

De drukrol van de granulator wordt gebruikt om het materiaal in de ringmatrijs te persen. Doordat de rol langdurig wordt blootgesteld aan wrijving en knijpdruk, worden er groeven in de buitenomtrek van de rol aangebracht. Dit verbetert de slijtvastheid en maakt het gemakkelijk om het losse materiaal op te pakken.

De werkomstandigheden van de rollen zijn slechter dan die van de ringmatrijs. Naast de normale slijtage van de grondstof op de rollen, versterken silicaat, SiO2 in het zand, ijzervijlsel en andere harde deeltjes in de grondstof de slijtage van de rollen. Omdat de lineaire snelheid van de drukrol en de ringmatrijs in principe gelijk zijn, is de diameter van de drukrol slechts 0,4 keer de binnendiameter van de ringmatrijs, waardoor de slijtage van de drukrol 2,5 keer hoger is dan die van de ringmatrijs. De theoretische ontwerplevensduur van een drukrol is bijvoorbeeld 800 uur, maar de werkelijke gebruikstijd is niet meer dan 600 uur. In sommige fabrieken is de gebruikstijd, als gevolg van onjuist gebruik, minder dan 500 uur en kunnen de defecte rollen niet meer worden gerepareerd vanwege ernstige oppervlakteslijtage.

Overmatige slijtage van de rollen vermindert niet alleen de vormsnelheid van de pelletbrandstof en verhoogt de productiekosten, maar heeft ook direct invloed op de productiviteit. Daarom is het effectief verlengen van de levensduur van de rollen van de pelletmolen van groot belang voor de industrie.